Systemy SCADA od lat są nieodzownym filarem nowoczesnej automatyzacji przemysłowej, pozwalając firmom na efektywne monitorowanie, zarządzanie i optymalizację nawet najbardziej złożonych procesów produkcyjnych. Dzięki nim operatorzy i inżynierowie mają stały dostęp do aktualnych danych, mogą elastycznie reagować na wszelkie nieprawidłowości oraz zdalnie sterować urządzeniami, znacząco zwiększając wydajność i bezpieczeństwo zakładów.

Wprowadzenie do systemów SCADA - fundament nowoczesnej automatyki

W erze dynamicznego rozwoju przemysłu, systemy SCADA (Supervisory Control and Data Acquisition) stanowią kluczowy element infrastruktury technologicznej, umożliwiający efektywne zarządzanie procesami przemysłowymi. Te zaawansowane rozwiązania nie tylko rewolucjonizują sposób nadzoru nad produkcją, ale także otwierają nowe możliwości zwiększenia efektywności i bezpieczeństwa procesów. System SCADA to znacznie więcej niż tradycyjne narzędzie monitoringu - to kompleksowa platforma integrująca zbieranie danych, wizualizację i zdalne sterowanie urządzeniami w jeden spójny ekosystem zarządzania produkcją.

Nowoczesne systemy SCADA charakteryzują się zdolnością do pozyskiwania danych z tysięcy punktów pomiarowych jednocześnie, przetwarzania informacji w czasie rzeczywistym oraz zapewnienia operatorom pełnej kontroli nad skomplikowanymi procesami technologicznymi. Ich podstawowym zadaniem jest nie tylko monitorowanie, ale także aktywne wspieranie decyzji biznesowych poprzez dostarczanie aktualnych danych i zaawansowanych funkcji analitycznych. Systemy SCADA umożliwiają przedsiębiorstwom przemysłowym osiągnięcie poziomu automatyzacji, który jeszcze dekadę temu wydawał się nieosiągalny.

Architektura i komponenty systemu SCADA

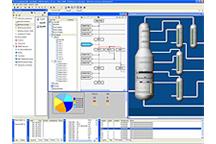

Częścią większego systemu SCADA są różnorodne elementy techniczne, które współpracując ze sobą, tworzą zintegrowaną platformę kontroli i nadzoru. Centralnym komponentem jest stacja nadzorcza, wyposażona w zaawansowane oprogramowanie SCADA, które pełni rolę głównego centrum sterowania. Ta centralna jednostka kontroli ma podwójną rolę - z jednej strony dostarcza informacje o systemie do operatora w czytelnej formie poprzez interfejs HMI (Human Machine Interface), z drugiej umożliwia zdalne sterowanie poprzez wprowadzanie zmian w ramach ściśle określonych procedur.

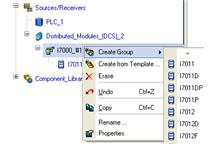

Programowalne sterowniki logiczne PLC oraz jednostki terminalne RTU stanowią kolejny kluczowy element architektury. Sterowniki PLC interfejsują bezpośrednio z urządzeniami pomiarowymi i wykonawczymi, zbierając dane z czujników temperatury, ciśnienia, przepływu i innych parametrów procesów produkcyjnych. Sieci komunikacyjne łączące wszystkie komponenty wykorzystują zaawansowane protokoły przemysłowe, takie jak Modbus, OPC UA czy DNP3, zapewniając niezawodną transmisję danych oraz możliwość integracji z innymi systemami zarządzania produkcją.

Firmy specjalizujące się w zastosowaniach systemów SCADA, takie jak Pro-Control, oferują kompleksowe rozwiązania obejmujące zarówno systemy SCADA, jak i DCS (Distributed Control System). Systemy sterowania produkcją SCADA implementowane przez takich ekspertów zapewniają nie tylko niezawodność, ale także zgodność z wymaganiami regulacyjnymi, takimi jak FDA 21 CFR Part 11 czy GAMP. O tym jak automatyczna kontrola urządzeń wygląda w praktyce możesz przeczytać na stronie: https://www.pro-control.pl/oferta/systemy-scada-i-dcs/.

Kluczowe funkcjonalności i zastosowania w przemyśle

Wizualizacja danych stanowi jeden z fundamentalnych aspektów systemów SCADA. Interfejs użytkownika udostępnia operatorom dwu- lub trójwymiarowe schematy procesów technologicznych, prezentowane na ekranach komputerowych w formie intuicyjnych graficznych interfejsów. Dzięki systemowi SCADA operatorzy mogą w czasie rzeczywistym śledzić stan maszyn, parametry produkcyjne oraz wydajność produkcji, co znacząco usprawnia codzienną pracę w zakładach produkcyjnych.

Funkcje alarmowe i system powiadomień to kolejny kluczowy element funkcjonalności. System SCADA automatycznie wykrywa odchylenia od normalnych parametrów pracy i informuje operatorów o potencjalnych problemach zanim przerodzą się w poważne awarie. Wczesne wykrywanie nieprawidłowości umożliwia proaktywne podejście do konserwacji, minimalizując ryzyko nieplanowanych przestojów produkcyjnych.

Archiwizacja danych i tworzenie raportów historycznych pozwala na głęboką analizę procesów przemysłowych oraz identyfikację obszarów wymagających optymalizacji produkcji. Te możliwości analityczne są szczególnie cenione w branży energetycznej, branży przemysłowej oraz w sektorach wymagających ścisłej kontroli jakości procesów. Szczegółowe informacje na temat praktycznych zastosowań automatyzacji produkcji można znaleźć w specjalistycznych materiałach edukacyjnych takich jak artykuł na stronie https://www.pro-control.pl/baza-wiedzy/automatyzacja-produkcji/, które pogłębiają wiedzę na temat możliwości automatyzacji procesu inżynieryjnego.

Integracja z nowoczesnymi technologiami

Uczenie maszynowe i sztuczna inteligencja coraz częściej znajdują zastosowanie w nowoczesnych systemach SCADA, otwierając nowe możliwości predykcyjnej konserwacji oraz optymalizacji procesów. Algorytmy analizy danych potrafią identyfikować subtelne wzorce w przepływie danych, które mogą wskazywać na nadchodzące problemy z konkretnymi maszynami lub całymi liniami produkcyjnymi. Te zaawansowane funkcjonalności pozwalają na przejście od reaktywnego do proaktywnego modelu zarządzania produkcją.

Integracja z systemami IoT (Internet of Things) oraz platformami chmury obliczeniowej stanowi kolejny krok w ewolucji systemów SCADA. System komputerowy może obecnie agregować dane z tysięcy rozproszonych czujników, analizować je w czasie rzeczywistym i automatycznie podejmować decyzje optymalizacyjne. Ta konwergencja technologii umożliwia utworzenie inteligentnych fabryk, gdzie każdy element infrastruktury jest połączony i może komunikować się z centralnym systemem sterowania.

Bezpieczeństwo cybernetyczne stanowi krytyczny aspekt współczesnych systemów SCADA. W miarę jak systemy SCADA pozwalają na zdalne zarządzanie i są coraz bardziej połączone z sieciami korporacyjnymi i internetem, zwiększenie bezpieczeństwa staje się priorytetem. Implementacja zaawansowanych protokołów szyfrowania, segmentacji sieci oraz monitoringu cyberzagrożeń jest nieodzowna dla ochrony krytycznej infrastruktury przemysłowej.

Korzyści ekonomiczne i operacyjne

Zwiększenie wydajności to jedna z najbardziej namacalnych korzyści wynikających z wdrożenia systemu SCADA. Automatyzacja rutynowych zadań, eliminacja błędów ludzkich oraz optymalizacja procesów w czasie rzeczywistym może przynieść oszczędności rzędu 20-30% kosztów operacyjnych. System SCADA umożliwia również lepsze wykorzystanie zasobów energetycznych oraz surowców, co bezpośrednio przekłada się na poprawę rentowności przedsiębiorstwa.

Konserwacja predykcyjna, wspierana przez akwizycję danych i analizę trendów, rewolucjonizuje tradyjne podejście do utrzymania ruchu. Dzięki ciągłemu monitorowaniu stanu technicznego urządzeń, systemy SCADA mogą przewidywać potrzeby konserwacyjne z wyprzedzeniem nawet kilku miesięcy. To podejście nie tylko minimalizuje koszty napraw, ale także znacząco redukuje ryzyko nieplanowanych przestojów produkcyjnych.

Pro-Control, jako doświadczony partner w dziedzinie automatyzacji, oferuje kompleksowe wsparcie w zakresie systemów SCADA, co obejmuje nie tylko dostawę i instalację, ale także długoterminowe wsparcie techniczne. Firma ta, będąca Siemens Solution Partner od 2000 roku, dostarcza rozwiązania oparte na platformach takich jak SIMATIC WinCC czy Wonderware InTouch, zapewniając najwyższą jakość i niezawodność implementowanych systemów. O tym ile firmy mogą zyskać dzięki takim wdrożeniom można przeczytać na portalu branżowym w artykule https://automatykaonline.pl/Artykuly/Inne/Automatyzacja-i-robotyzacja-procesow-produkcyjnych-Czym-sie-roznia-i-jak-je-wdrozyc.

Bezpieczeństwo i zgodność z normami

Bezpieczeństwa procesów w kontekście systemów SCADA obejmuje zarówno aspekty fizyczne, jak i cybernetyczne. Nowoczesne rozwiązania implementują wielopoziomowe systemy bezpieczeństwa, включая kontrolę dostępu, szyfrowanie komunikacji oraz monitoring istotnych zdarzeń zachodzących w systemie. Różni SCADA od tradycyjnych systemów IT fakt, że mają bezpośredni wpływ na procesy fizyczne, co czyni ich zabezpieczenie jeszcze bardziej krytycznym.

Systemy zarządzania alarmami i powiadomień stanowią kluczowy element bezpieczeństwa procesów. Zaawansowane algorytmy potrafiją odróżnić prawdziwe zagrożenia od fałszywych alarmów, co zapobiega "zmęczeniu alarmami" operatorów i zapewnia szybką reakcję na rzeczywiste problemy. Możliwość konfiguracji różnych poziomów alarmów oraz automatycznych procedur eskalacji gwarantuje, że krytyczne sytuacje zawsze otrzymają odpowiednią uwagę.

Zgodność z normami przemysłowymi i regulacjami branżowymi to kolejny aspekt, który wyróżnia systemy SCADA profesjonalnego poziomu. Implementacja funkcji audytu, śledzenia zmian oraz elektronicznych podpisów cyfrowych umożliwia spełnienie wymagań takich norm jak ISO 9001, FDA 21 CFR Part 11 czy przepisów GMP w przemyśle farmaceutycznym.

Trendy technologiczne i przyszłość SCADA

Konwergencja systemów SCADA z technologiami Przemysł 4.0 oraz IoT tworzy nowe możliwości dla automatyzacji procesów przemysłowych. Czego służy SCADA w kontekście przyszłych zastosowań, to przede wszystkim stanowienie platformy integracyjnej dla inteligentnych fabryk, gdzie każdy element infrastruktury jest podłączony i może autonomicznie podejmować decyzje optymalizacyjne. Edge computing oraz przetwarzanie w czasie rzeczywistym na poziomie urządzeń brzegowych pozwala na znaczące skrócenie czasów reakcji systemu.

Sztuczna inteligencja i uczenie maszynowe wprowadzają nowy wymiar do analizy danych przemysłowych. Algorytmy głębokiego uczenia potrafią identyfikować złożone wzorce w danych historycznych i przewidywać problemy z dokładnością przekraczającą 90%. Te technologie umożliwiają również automatyczną optymalizację parametrów procesowych oraz samodostosowywanie się systemu do zmieniających się warunków produkcyjnych.

Jakich elementów składa się przyszłościowy system SCADA? Oprócz tradycyjnych komponentów, coraz większą rolę odgrywają moduły AI, platformy chmurowe oraz zaawansowane narzędzia analityczne. Integracja z systemami ERP i MES zapewnia pełną synchronizację między poziomem operacyjnym a zarządczym, tworząc holistyczny ekosystem zarządzania przedsiębiorstwem.

Implementacja i najlepsze praktyki

Sukces wdrożenia systemu SCADA w znacznej mierze zależy od właściwego planowania i wykonania projektu. Kluczowe jest dokładne zdefiniowanie wymagań funkcjonalnych, identyfikacja wszystkich różnych źródeł danych oraz opracowanie architektury systemu uwzględniającej przyszły rozwój. Faza analizy powinna obejmować nie tylko aspekty techniczne, ale także organizacyjne, w tym szkolenie personelu oraz procedury eksploatacyjne.

Czego służy system SCADA w kontekście konkretnego przedsiębiorstwa - to pytanie, na które odpowiedź powinna być udzielona już na etapie planowania. Czy priorytetem jest zwiększenie efektywności, poprawa jakości produktów, czy może redukcja kosztów operacyjnych? Jasne zdefiniowanie celów pozwala na optymalne dobór funkcjonalności systemu oraz metodyki implementacji.

Testowanie i walidacja stanowią krytyczne etapy wdrożenia. System SCADA musi być gruntownie przetestowany w środowisku zbliżonym do produkcyjnego, z uwzględnieniem wszystkich scenariuszy awaryjnych i sytuacji ekstremalnych. Szczególną uwagę należy poświęcić testom integracji z istniejącymi systemami oraz weryfikacji bazach danych i mechanizmów archiwizacji danych.

Podsumowanie - SCADA jako katalizator transformacji przemysłowej

Systemy SCADA stanowią fundamentalny element nowoczesnej automatyki przemysłowej, umożliwiając przedsiębiorstwom osiągnięcie nowego poziomu efektywności procesów przemysłowych. Ich ewolucja od prostych narzędzi monitoringu do zaawansowanych platform zarządzania produkcją odzwierciedla dynamiczny rozwój technologii przemysłowych oraz rosnące wymagania współczesnego biznesu. Kluczową rolę w tym procesie odgrywają nie tylko same technologie, ale także doświadczeni partnerzy implementacyjni, którzy potrafią dostosować rozwiązania do specyficznych potrzeb każdej organizacji.

Przyszłość systemów SCADA wiąże się ściśle z koncepcjami Przemysł 4.0, sztucznej inteligencji oraz zrównoważonego rozwoju. Organizacje, które już dziś inwestują w te technologie, budują przewagę konkurencyjną na lata. Dzięki systemowi SCADA przedsiębiorstwa zyskują nie tylko lepszą kontrolę nad procesami produkcyjnymi, ale także możliwość ciągłego uczenia się i doskonalenia swoich operacji w oparciu o dane i zaawansowane analizy.

Kategoria komunikatu:

Inne

- Źródło:

- pro-control.pl

Czytaj także

-

Oprogramowanie, automatyzacja i elektryfikacja kluczowe dla zwiększenia...

• Schneider Electric na targach Hannover Messe pokazał, w jaki sposób automatyzacja oparta na oprogramowaniu napędza rozwój przemysłu. • Wraz z...

-

Zabezpieczenie BHP na pracy montera - co musisz wiedzieć?

www.automatyka.plPrzepisy BHP obowiązują zarówno pracodawcę, jak i i jego pracowników niezależnie od branży, czy zajmowanych stanowisk. Jak wygląda to w...

-

-

-

-

-

-