Projekt pierwszego polskiego supersamochodu Arrinera Hussarya od samego początku budzi ogromne emocje i nadzieje, że polska motoryzacja powróci do swojej dawnej świetności. Produkcja funkcjonalnych prototypów, które w dodatku muszą osiągać poziom samochodu sportowego, wymaga ogromnej precyzji oraz trwałości.

Arrinera Hussarya w przeciwieństwie do większości współczesnych polskich projektów motoryzacyjnych jest stworzona od podstaw. Wszystkie części karoserii, silnika i wnętrza, mimo że często wykorzystują sprawdzone technologie, są zaprojektowane od nowa, tak aby nie tylko spełniały wszelkie wymagania, ale również reprezentowały estetykę godną supersamochodów.

Inżynieria odwrotna obniża koszty produkcji

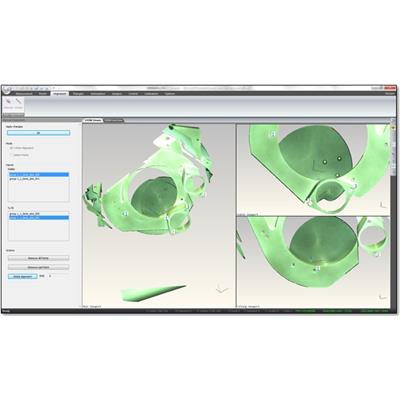

Rys. 1.1. Obudowa służąca za bazę projektu

Przeprojektowanie supersamochodu to nie tylko bardzo czasochłonny, ale też niezwykle kosztowny proces. Inżynierowie Arrinery długo poszukiwali metody na jego przyśpieszenie i zredukowanie części kosztów. Ostatecznie postanowili zastosować inżynierię odwrotną, czyli pozyskać dokumentację techniczną istniejącego elementu w celu jego ponownego przeprojektowania. Rys. 1.1. Obudowa służąca za bazę projektu Dzięki wdrożeniu profesjonalnego skanera 3D firmy SMARTTECH, inżynierowie pracujący nad supersamochodem otrzymali możliwość szybkiego pozyskania kompleksowych informacji o geometrii części samochodowych. Doskonałym przykładem prezentującym możliwości technologii skanowania 3D jest proces projektowania i produkcji obudowy sprzęgła.

Nie jest tajemnicą, że sprzęgło sportowe jest poddawane zupełnie innym siłom i przeciążeniom niż odpowiednik działający w samochodach, które możemy spotkać na co dzień. 810Nm momentu obrotowego wymaga użycia nie tylko niezawodnej, ale również lekkiej konstrukcji sprzęgła. Skaner 3D umożliwił pozyskanie dokumentacji technicznej istniejącej już na rynku obudowy oraz przeprojektowanie jej w oprogramowaniu CAD w celu instalacji mocowań dopasowanych do konstrukcji auta.

Zielone światło to przyszłość

Aby otrzymać dokładny pomiar, zastosowano skaner MICRON3D green z 10 megapikselowym detektorem. Technologia oparta o zielone światło LED pozwala na osiągnięcie wyników o 30% dokładniejszych niż skanery 3D wykorzystujące światło białe. Przy objętości pomiarowej 800x600mm, skaner 3D pozyskuje chmurę punktów reprezentującą zeskanowany kształt z dokładnością 0,084mm.

...W praktyce oznacza to, że za pomocą pojedynczego pomiaru można zeskanować powierzchnię równą 80 cm na 60 cm. W przeciwieństwie do innych rozwiązań dostępnych na rynku, skanery 3D firmy SMARTTECH są na stałe skalibrowane na jedną objętość pomiarową. Takie rozwiązanie zapewnia, że użytkownik może przystąpić do pracy bez konieczności kalibracji urządzenia. Jest to nie tylko duża oszczędność czasu, ale również eliminacja problemu wpływu kalibracji na dokładność.

MICRON3D green jest także certyfikowany metrologicznie według niemieckiej normy VDI/VDE 2634, dzięki czemu Arrinera ma pewność, że błąd pomiaru nie przekracza wartości podanych w certyfikacie dokładności urządzenia.

Skanery 3D są urządzeniami metrologicznymi

Pomiar za pomocą skanera 3D marki SMARTTECH polega na wyświetleniu prążków na mierzonej powierzchni. Obraz z detektora jest następnie przekształcany w chmurę punktów dzięki specjalnemu algorytmowi oprogramowania sterującego. Każdy z punktów to informacja geometryczna opisana za pomocą współrzędnych X, Y, Z, które po odpowiedniej obróbce mogą być użyte do kontroli jakości lub – tak jak w przypadku Arrinery – do przeprojektowania i wyfrezowania modelu na maszynie CNC.odkształcają się na jej krzywiźnie, co rejestruje detektor wbudowany w głowicę skanującą. Urządzenie mierzy jedynie powierzchnie, które są widoczne dla detektora. Aby móc pozyskać z każdej strony kompleksową informację geometryczną, obiekt musi zostać zeskanowany za pomocą stolika obrotowego. Jego nośność wynosi ponad 300 kg, a średnica jest równa 50 cm, co w zupełności wystarcza do pełnego pomiaru większości części samochodowych.

Rys. 3.2. Wynik pomiaru reprezentujący obudowę sprzęgła

W zależności od rozdzielczości, chmura punktów z jednego pomiaru może składać się z 5 lub 10 milionów punktów, odpowiednio dla rozdzielczość 5 lub 10 megapikseli. Ilość megapikseli wpływa przede wszystkim na szczegółowość danego obiektu. W wypadku Arrinery zastosowano skaner 3D z 10 megapikselowym detektorem, gdyż pojawiła się potrzeba dokładnego odwzorowania krawędzi mierzonego obiektu.

Obudowa sprzęgła została zeskanowana z dwóch stron, co pozwoliło uzyskać dwie chmury punktów. Na każdą z nich przypadało po sześć pojedynczych pomiarów. Dzięki stolikowi obrotowemu zintegrowanemu ze skanerem 3D, pojedyncze pomiary są do siebie wstępnie dopasowane. Alternatywne opcje pozwalają użyć np. markerów pozycjonujących.

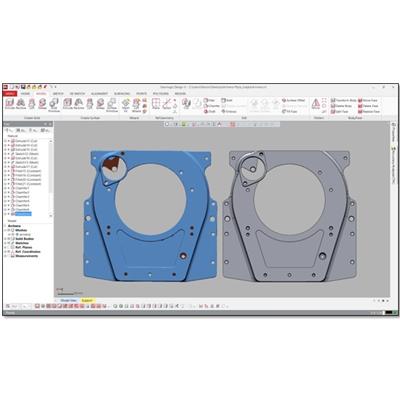

Dopasowanie chmur punktów w programie SMARTTECH3Dmeasure

Po zakończeniu procesu skanowania istnieje możliwość przekształcenia chmur punktów w siatkę trójkątów w oprogramowaniu SMARTTECH3Dmeasure, które jest dostarczane wraz z każdym skanerem 3D firmy SMARTTECH. Najpierw jednak trzeba dopasować do siebie wyniki pomiarów.

Wykorzystuje się do tego metodę „na trzy punkty" polegającą na wybraniu trzech wspólnych punktów dla obydwu chmur. Na ich podstawie oprogramowanie automatycznie określa pozycję wyników względem siebie. Celem jest uzyskanie chmury punktów w całości reprezentującej zeskanowany obiekt. Użycie stolika obrotowego znacząco uprościło operację łączenia pomiarów ze względu na podzielenie ich na dwie grupy punktów odpowiadające obydwu stronom.

Rys. 4.2. Łączenie pomiarów metodą na "trzy punkty"

Przed przekonwertowaniem chmury punktów w siatkę trójkątów należy zastosować funkcję Dokładnego dopasowania, która na podstawie położeń punktów precyzyjnie dopasowuje do siebie wszystkie chmury. Na tym etapie pozostało jeszcze usunięcie pokryć, czyli wzajemnie pokrywających się elementów wspólnych poszczególnych pomiarów.

Tak przygotowana chmura punktów zostaje następnie przetworzona na siatkę trójkątów. Na potrzeby Arrinery jako format zapisu wybrano .STL, który jest najpopularniejszym formatem dla siatek trójkątów ze względu na kompatybilność z drukarkami 3D i frezarkami. Siatka może zostać również użyta jako doskonała baza do modelowania CAD. Arrinera wykonała i dostosowała model CAD, a następnie przesłała go do oprogramowania zarządzającego maszyną CNC. Skanowanie 3D nie tylko odciążyło budżet firmy, ale też umożliwiło produkcję dedykowanej części.

Rys. 4.3. Siatka trójkątów oraz wykonany na jej podstawie model CAD

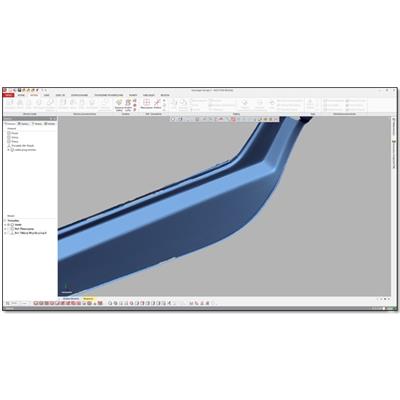

Skanowanie dużych obiektów z użyciem markerów pozycjonujących

Skanowanie 3D na stoliku obrotowym w laboratorium pomiarowym nie zawsze jest możliwe ze względu na gabaryty obiektu. W takiej sytuacji można zrobić pomiary na linii produkcyjnej dzięki alternatywnej metodzie wykorzystującej markery. O jej zastosowaniu opowiada drugi z przypadków. Podczas produkcji pierwszego egzemplarza częstą sytuacją jest, że pomimo długofalowego projektowania, nie wszystkie części są dokładnie takie same, jak pierwotnie planowano.

Przed takim problemem stanęli inżynierowie Arrinery. Lewy próg samochodu został dostosowany w celu optymalizacji konstrukcji. Chcąc zachować pełną symetrię pojazdu, próg z drugiej strony musiał zostać wytworzony w dokładnie takim samym kształcie. Tradycyjne metody pomiarowe stosowane przez Arrinerę nie pozwalają na pozyskanie pełnej geometrii, dlatego podjęto decyzję o wykorzystaniu technologii 3D firmy SMARTTECH.

Użycie na terenie warsztatu skanera MICRON3D green jest możliwe dzięki obudowie wykonanej z włókna węglowego. Ochronę delikatnego wnętrza zapewnia wkład filtrujący klasy F7. Trwała obudowa gwarantuje nie tylko niezawodność, ale też stabilność, a wraz z tym wysoką jakość pomiaru. Dodatkowo wewnętrzny system antywstrząsowy tłumi drgania mogące wpłynąć na dokładność wyników.

Dane geometryczne istniejącego progu zostały pobrane bezpośrednio z fizycznego prototypu. Arrinera Hussarya stała na platformie, a dostęp do progu utrudniały drzwi samochodu. Ponieważ swoimi wymiarami próg zdecydowanie przekraczał pole pomiarowe skanera 3D, zaistniała potrzeba wykorzystania niezwykle przydatnej funkcji skanowania z użyciem markerów pozycjonujących.

Metoda pomiaru na markery opiera się o umieszczenie na skanowanym obiekcie specjalnych znaczników pozycjonujących. Sterujące skanerem 3D oprogramowanie SMARTTECH3Dmeasure znajduje pięć wspólnych znaczników pozycjonujących, a następnie dopasowuje do siebie pojedyncze pomiary. Operator skanera ma pełen podgląd wykonywanej pracy i z łatwością może „doskanować" kolejne części progu. Ostry kąt pomiędzy układem projekcyjnym a detektorem umożliwił – pomimo kłopotliwych ograniczeń manualnych – pozyskanie dużej ilości danych na temat geometrii.

Rys 5.2. Próg auta w postaci siatki trójkątów

Efektem skanowania 3D z użyciem markerów pozycjonujących jest wstępnie złożona chmura punktów. Dalsza obróbka w SMARTTECH3Dmeasure przebiega za każdym razem podobnie ze względu na intuicyjność i możliwość zautomatyzowania poszczególnych operacji. W tym przypadku również jest niezbędne wykonanie modelu referencyjnego CAD w stosowanym przez Arrinerę oprogramowaniu Geomagic Design X. Taki model jest kompatybilny z wycinarką oraz giętarką, które wytwarzają potrzebne części.

Zaprojektowanie i zbudowanie pierwszego egzemplarza samochodu wyścigowego jest wyzwaniem nie tylko inżynieryjnym, ale też finansowym. Skaner 3D zapewnia nie tylko oszczędności, ale także niezbędną precyzję przy pozyskiwaniu danych, prototypowaniu, korektach i dostosowywaniu produkcji. Arrinera dzięki zastosowaniu technologii 3D marki SMARTTECH w widoczny sposób przyśpieszyła proces modelowania prototypów i zredukowała czas potrzebny do ich produkcji.

- Źródło:

- SMARTTECH Sp. z o.o.

Czytaj także

-

Relacja z Akademii Instalatora - bezpłatnego szkolenia organizowanego przez...

12 maja odbyło się kolejne, organizowane przez firmę TECH Sterowniki specjalistyczne szkolenie dla instalatorów , sprzedawców i właścicieli firm,...

-

Co to jest audyt energetyczny i kiedy przyda się firmie?

autor: 1st footage Zagadnienie audytów energetycznych to w ostatnich latach gorący temat – i to z kilku powodów. Dlatego też warto wiedzi

-

-

-

-

-

-