Zakład Unieszkodliwiania Stałych Odpadów Komunalnych w Warszawie (ZUSOK), budowany w latach 1997-2000, rozpoczął swą działalność w lipcu 2001 r. W okresie od marca 2000 r. do czerwca 2001 r. prowadzony był rozruch technologiczny zakładu.

W ZUSOK prowadzone są następujące procesy: segregacja odpadów komunalnych z odzyskiem surowców wtórnych, termiczne przekształcanie odpadów nie nadających się do wtórnego odzysku, kompostowanie wydzielonej frakcji organicznej z odpadów komunalnych, przeróbka powstających popiołów lotnych i pyłów poreakcyjnych na nieszkodliwy dla środowiska naturalnego granulat, wytwarzanie energii elektrycznej, wytwarzanie energii cieplnej.

Brak możliwości osiągnięcia zakładanych parametrów technologicznych

Założenia technologiczne przewidywały unieszkodliwianie odpadów komunalnych na poziomie 128 000 Mg/rok, jednakże znacząca zmiana morfologii odpadów w latach 90. spowodowała, że uruchomiony zakład nie był w stanie przekształcić termicznie założonej ilości przesegregowanych

odpadów. W tabeli 1 przedstawiono zestawienie założeń technologicznych z osiąganymi wartościami na przełomie lat 2006-2008.

Tab. 1. Zestawienie założeń technologicznych z osiąganymi wartościami na przełomie

|

Lp. |

Parametr |

Jednostka |

Założenia technologiczne |

2006 |

2007 |

2008 |

|

1 |

Przyjęcie odpadów |

[Mg/rok] |

128 000 |

63 379 |

64 498 |

63 045 |

|

2 |

Termiczne przekształcanie |

[Mg/rok] |

57 000 |

41 274 |

40 975 |

39 729 |

|

3 |

Energia elektryczna |

[MWh] |

21 000 |

11 878 |

11 261 |

10 545 |

|

4 |

Energia cieplna |

[GJ] |

250 000 |

0 |

103 610 |

243 010 |

|

5 |

Wartość opałowa |

[MJ/kg] |

8,40 |

10,94 |

10,80 |

11,10 |

Uzupełnienie instalacji segregacji o segregację wstępną

Z uwagi na występowanie w dostarczanych odpadach komunalnych odpadów wielkogabarytowych, stwarzających zagrożenie dla prawidłowej pracy młynów młotkowych i dalszej segregacji mechanicznej w 2000 r. podjęto decyzję o budowie segregacji wstępnej. Uruchomiona

w marcu 2001 r. wstępna segregacja manualno-mechaniczna, składająca się z podłogi zasypowej, rozdzielacza korytkowego, kabiny sortowniczej, separatora magnetycznego, rozdrabniacza wolnoobrotowego i systemu przenośników taśmowych odbierających surowce wtórne

pozwoliła na prawidłową pracę dalszej części segregacji mechanicznej i zwiększyła przychody zakładu z tytułu sprzedaży surowców wtórnych.

Zmniejszenie awaryjności urządzeń elektrycznych w budynku kompostowni

Z uwagi na panujące wewnątrz budynku kompostowni warunki (100% wilgotność względna, obecność amoniaku i innych gazów korozyjnych), podjęto działania zmierzające do obniżenia awaryjności urządzeń:

- zastosowano wszystkie napędy urządzeń ze stopniem ochrony IP 67,

- znaczną część rozdzielni elektrycznych przeniesiono na zewnątrz hali,

- uszczelniono i zamontowano ogrzewanie elektryczne wewnątrz rozdzielni elektrycznych znajdujących się w budynku kompostowni,

- zlikwidowano oświetlenie górne budynku (zagrożenie spadających lamp), na rzecz oświetlenia bocznego, bardziej dostępnego przy konserwacji i wymianie,

- w miarę możliwości pewne elementy urządzeń zmieniono na wykonane ze stali nierdzewnej.

Zainstalowanie rezerwowego monitoringu gazów odlotowych

Z uwagi na przepisy uniemożliwiające prowadzenie procesu termicznego przekształcania odpadów bez prawidłowo działającego monitoringu spalin, w przypadku awarii systemu monitoringu bylibyśmy zmuszeni do zaprzestania podawania odpadów do pieca, a w przypadku

poważniejszej awarii – do zatrzymania instalacji spalania. W celu minimalizacji strat powodowanych tego typu zdarzeniami, podjęto decyzję o zainstalowaniu drugiej niezależnej instalacji monitoringu. Uruchomiony w październiku 2005 r. drugi System monitoringu,

bezpośrednio po zakończeniu okresu gwarancyjnego monitoringu pierwotnego, uchronił zakład do dnia dzisiejszego od kilkukrotnej konieczności wstrzymania termicznego przekształcania odpadów komunalnych, powodując oszczędności rzędu kilkuset tysięcy złotych.

Ponadto mając odniesienie dwóch niezależnych systemów monitoringu jest się w stanie zauważyć usterkę urządzeń wynikającą z wychwyconych rozbieżności i określenia niewiarygodności pomiarów jednego z systemów.

Dezodoryzacja

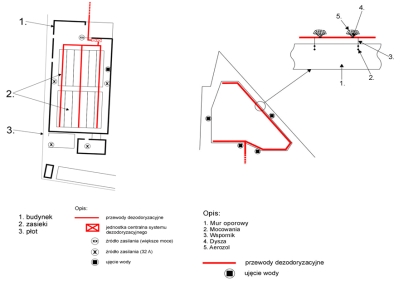

W celu zmniejszenia uciążliwego zapachu powstającego w procesie technologicznym przeróbki odpadów komunalnych, została zamontowana instalacja neutralizująca nieprzyjemne zapachy. W kompostowni zostały zamontowane przewody wysokociśnieniowe z dyszami rozpylającymi

umieszczonymi pod dachem budynku kompostowni, natomiast na placu odkładczym kompostu umieszczona została jedna nitka wzdłuż ogrodzenia placu. Instalacja może pracować w temperaturach od -20°C do +40°C, jej praca jest w pełni zautomatyzowana. Rozpylany preparat

posiada atest higieniczny Państwowego Zakładu Higieny o numerze HK/B/0890/01/2003 i jest przeznaczony do dezodoryzacji powietrza w zakładach przemysłowych.

Rys. 1. Schemat instalacji w budynku kompostowni (po lewej), schemat instalacji na placu odkładczym (po prawej)

Budowa bloku ciepłowniczego

Do lipca 2007 r. para po przejściu przez turbinę kierowana była na skraplacz powietrzny, zaś energia cieplna kondensacji emitowana była do atmosfery.

W październiku 2006 r. rozpoczęła się budowa bloku ciepłowniczego w ZUSOK wraz z kolektorem przyłączeniowym O400 o dł. 1063 m do sieci ciepłowniczej SPEC S.A. Prace Inwestycyjne zakończyły się w lipcu 2007 r. Eksploatacja wybudowanego bloku ciepłowniczego pozwala

na wykorzystanie energii cieplnej pary po przejściu przez turbinę kondensacyjną. Układ technologiczny bloku ciepłowniczego składa się z dwóch wymienników płytowych para/woda z zabudowanymi chłodnicami skroplin o mocy cieplnej 10 MW. Każdy wymiennik jest w

stanie odebrać całkowitą ilość wytwarzanej pary tj. ok. 14-16 Mg/h.

Z dotychczasowych doświadczeń wynika, że przy pracy podstawowej możliwe jest wytworzenie 1,5-1,6 MW energii elektrycznej i 9 MW energii cieplnej. Przy pracy podszczytowej wytwarzane jest ok. 1-1,1 MW energii elektrycznej i 9,5 MW energii cieplnej. Przy pracy

szczytowej wytwarzane jest 10,5 MW energii cieplnej przy wyłączonym turbozespole.

Uruchomienie bloku ciepłowniczego spowodowało pogorszenie warunków pracy turbozespołu zmniejszając wytwarzaną energię elektryczną z 345 kWh/Mg spalanych odpadów do 290 kWh/Mg przy pracy podstawowej i 230 kWh/Mg przy pracy podszczytowej. Jednocześnie wytwarzanie

w skojarzeniu energii cieplnej znacznie podniosło efektywność odzysku energetycznego z odpadów. Ilości wytwarzanej energii cieplnej wynoszą odpowiednio:

- dla pracy podstawowej 5,9 GJ/Mg spalanych odpadów,

- dla pracy podszczytowej 6,3 GJ/Mg spalanych odpadów,

- dla pracy szczytowej 6,9 GJ/Mg spalanych odpadów.

Blok ciepłowniczy w ZUSOK jest najtańszym źródłem energii w Warszawie. Roczny zysk ze sprzedaży energii cieplnej wynosi ok. 3,5 mln zł rocznie, co stanowić będzie ok. 30% dotychczasowych przychodów zakładu. Moc cieplna bloku ciepłowniczego zainstalowanego w

ZUSOK stanowi zaledwie 0,21% dyspozycyjnej mocy cieplnej warszawskich elektrociepłowni i ciepłowni szczytowych.

Podsumowanie

Doświadczenia związane z eksploatacją ZUSOK skutkowały wieloma modernizacjami poszczególnych węzłów instalacji. W niniejszym opracowaniu przedstawiono tylko kilka ważniejszych. Każda z nich miała za zadanie usprawnić pracę, zmniejszyć awaryjność, jak również

obniżyć koszty eksploatacji.

- Autor:

- Tomasz Wadas, główny technolog, z-ca dyrektora Zakładu Unieszkodliwiania Stałych Odpadów Komunalnych

- Źródło:

- Nowa Energia - dodatek nt. termicznego przekształcania odpadów komunalnych

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Kompleksowe unieszkodliwianie odpadów w ZUSOK

Rozmowa z Tomaszem Wadas – głównym technologiem, z-cą dyrektora Zakładu Unieszkodliwiania Stałych Odpadów Komunalnych Kiedy powstał i czym...

-

Co to jest audyt energetyczny i kiedy przyda się firmie?

autor: 1st footage Zagadnienie audytów energetycznych to w ostatnich latach gorący temat – i to z kilku powodów. Dlatego też warto wiedzi

-

-

-

-

-