Diagnostyka każdej eksploatowanej maszyny polega na bieżącej ocenie stanu technicznego łącznie z ustaleniem źródeł niedomagań i przyczyn stanów awaryjnych. Jej zasadniczym celem jest zapewnienie bezpiecznej i sprawnej pracy wszystkich elementów, które stanowią o wysokiej dyspozycyjności diagnozowanego urządzenia. W turbinach parowych diagnostyka była praktycznie prowadzona od chwili ich powstania. W pierwszym rzędzie obejmowała sobą sprawdzanie stanu części wirujących, ponieważ ich niesprawności groziły bezpośrednio awarią, której skutki przynieść mogły niepowetowane straty. Z tego powodu w turbinach powstawały konieczne dla diagnozowania systemy pomiaru drgań, obrotów, współpracujące z układem regulacji i zabezpieczeń, skutecznie wyłączające maszynę przy przekroczeniu wartości dopuszczalnych.

Wraz z rozwojem konstrukcji turbin diagnozowanie to rozszerzano o kontrolę innych parametrów pracy turbozespołu. I tak, pomiary przemieszczeń i przyrostu temperatury zabezpieczały przed przytarciem elementów wirujących w trakcie pracy, pomiary ciśnień w kondensatorze - eliminację możliwości jego rozszczelnienia. W diagnostyce turbin oceniano też, na podstawie bilansów cieplnych, sprawność turbozespołu. Takie rozszerzanie zadań wymagało zastosowania w systemach diagnostycznych nie tylko nowych, coraz większych zestawów specjalistycznego oprzyrządowania pomiarowego, ale też urządzeń mechaniczno-hydraulicznych dla realizacji koniecznych zabezpieczeń i wyłączeń.

Dość szybko w diagnostyce zastosowano urządzenia elektroniczne. Można było dzięki temu wprowadzić pełniejszą automatyzację działania w oparciu o układy analogowe. W diagnostyce turbin parowych elektroniczne układy analogowe zastosowano z pewnym opóźnieniem, gdyż z uwagi na rozmiary obiektów pomiary sygnałów wymagały budowy skomplikowanych sieci połączeń, które wprowadzano do centralnych nastawni, skąd sterowano blokiem.

Rozwój techniki komputerowej stworzył w diagnostyce nowe możliwości. Dotyczyły one nie tylko ulepszeń systemu pomiarowego, dalszych modyfikacji układów kontrolnych i zabezpieczających, ale także wprowadzenia automatyzacji systemów wnioskowania. Układ diagnostyczny mógł teraz nie tylko dokonywać formalnego nadzoru, ale samoczynnie rozpoznawać zmiany w eksploatacyjnym zachowaniu turbozespołu oraz jego poszczególnych elementów. Dodatkowo, w wyniku skomputeryzowanych pomiarów, przy możliwości szybkiego przetwarzania danych, operator otrzymywał szereg informacji, które pozwalały podejmować natychmiastowe działania korygujące. Można było nie tylko „obserwować usterki”, które groziły awariom, ale im aktywnie zapobiegać, a także w sposób automatyczny sterować racjonalnie pracą maszyny. Koncepcje tak zintegrowanej diagnostyki w odniesieniu do turbin parowych zaczęto tworzyć z końcem lat 80., ale konkretne aplikacje przemysłowe weszły praktycznie w życie w ostatnim czasie.

Ogólne informacje dotyczące nowoczesnej diagnostyki turbin

Kompleksową koncepcję diagnostyki turbin parowych przedstawił zespół G. Lindberga w 1988 r. [1]. Układ

diagnostyki wg Lindberga miał charakter modułowy, co umożliwiało jego rozwój i doskonalenie. Najważniejsze moduły diagnozowania siłowni turbin parowych, wg Lindberga, obejmują następujące pozycje:

- dla turbozespołu jako całości:

- diagnostykę dynamiczną wirników i fundamentów,

- diagnostykę bilansów obiegu cieplnego;

- dla turbiny:

- diagnostykę wytrzymałościowodynamiczną,

- kontrolę parametrów pracy turbiny w stanach ustalonych i nieustalonych,

- diagnostykę cieplną poszczególnych urządzeń obiegu regeneracyjnego,

- ocenę żywotności urządzeń,

- ocenę chemiczną pary i kondensatu;

- dla generatora:

- kontrolę charakterystycznych parametrów,

- diagnostykę uzwojenia stojana i wirnika,

- diagnostykę układu chłodzenia,

- kontrolę urządzeń zewnętrznych.

Realizację tak pomyślanej diagnostyki umożliwiały:

- systemy pomiarowe,

- skomputeryzowane algorytmy obliczeniowe.

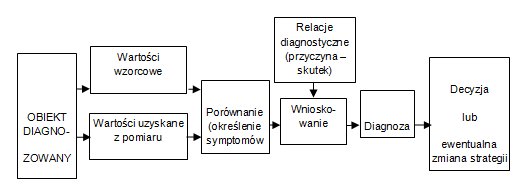

Pomiary i obliczenia musiały być ze sobą powiązane dla określenia wzajemnych relacji przyczyn i skutków, których rozwikłanie stanowi o rozwiązaniu każdego przedsięwzięcia diagnostycznego. Uproszczony przykład takiego powiązania wyjaśnia rys.1, wg [2].

Rys. 1. Schemat rozwiązania złożonej relacji diagnostycznej

Jeżeli, na przykład symptomem zagrożenia był wzrost drgań, to te parametry musiały być nie tylko zmierzone, ale porównane z wartościami wzorcowymi i poddane procesowi wnioskowania dla podjęcia stosownej decyzji. Wymagało to stosownego opisu w postaci zależności funkcyjnej. W tym przypadku trzeba było rozstrzygnąć, czy zostały przekroczone granice bezpieczeństwa i czy musiało nastąpić wyłączenie, lub czy wystarczyło ograniczyć moc turbiny dla przeciwdziałania niebezpiecznemu wzrostowi sił, naprężeń, których bezpośrednim powodem był wzrost drgań.

Tylko niewiele tak określonych funkcji diagnostycznych można było zapisać w postaci prostych relacji przyczyn i skutków. Informacje o stanie obiektów obejmują sobą bowiem zespoły wielu symptomów, których czasem nie odzwierciedlają bezpośrednie pomiary, co stanowi o dodatkowych trudnościach. Dla rozwikłania relacji przyczyn i skutków, konieczny był zatem dość rozbudowany system obliczeń. Tego typu obliczenia okazały się trudne ze względu na niejednoznaczność rozwiązań zadania odwrotnego. Te same skutki mogą bowiem być wywoływane przez rożne przyczyny. Ponadto analityczne odwrócenie relacji przyczynowo-skutkowej złożonego obiektu technicznego okazywało się często niemożliwe z uwagi na występujące nieliniowości. W relacjach diagnostycznych zaczęto zatem wprowadzać uproszczone metody numeryczne. Szczególne miejsce w tym ujęciu przypadało metodom macierzowym z zastosowaniem linearyzacji. Nie dały one jednak zadowalających wyników, co było zapewne przyczyną pewnego wstrzymania rozwoju złożonej diagnostyki turbinowej.

Dopiero w ostatnim czasie większe możliwości przyniosły metody sztucznej inteligencji, oparte na wiedzy eksperckiej wynikającej z doświadczeń pomiarowo-eksploatacyjnych. Wśród tych metod wymienić należy: logikę rozmytą, algorytmy ewolucyjne, w tym algorytmy genetyczne, sztuczne sieci neuronowe oraz metody hybrydowe polegające na łączeniu ze sobą ww. metod. Znalazły one powszechne zastosowanie w opisach relacji diagnostycznych. To było przyczyną, że poszczególne moduły diagnostyki turbinowej, w ujęciu Lindberga mogły być aktywnie rozbudowywane.

Na przykład, standardowy moduł monitorowania stanu dynamicznego, który w konwencjonalnym układzie ograniczał się, w większości przypadków, do pomiaru amplitud drgań i temperatur w łożyskach i wyłączeniem turbozespołu przy przekroczeniu wartości dopuszczalnych, w nowoczesnej propozycji całkowicie zmieniono. Diagnostyka wibracyjna turbin obejmuje teraz nie tylko pomiary amplitud, ale także pomiar szybkości ich zmian i to w rożnych płaszczyznach, ocenę niestabilności i niewyważeń, pomiary wydłużeń, przemieszczeń, ugięć i temperatur. Wartości te mogą być w każdej chwili wydrukowane, czy wyświetlone, a zastosowany system ekspercki pozwala na obliczeniową analizę tych pomiarów, ocenę trendów zmian, porównanie z wartościami dopuszczalnymi, dla podjęcia stosownej decyzji, która tylko w skrajnym przypadku oznaczała wyłączenie maszyny.

Moduły kontroli pracy turbiny i generatora, które dawniej określały przede wszystkim parametry termodynamiczne i jednostkowe zużycie ciepła pracy głównych aparatów, rozszerzono o informacje dotyczące także urządzeń z nimi powiązanych. Są one teraz, analizowane i odnosi się to do:

- wszystkich aparatów obiegu cieplnego turbozespołu,

- układu olejowego,

- układu chłodzenia generatora,

- układów urządzeń pomocniczych.

Moduł diagnostyki obiegu cieplnego dotyczył przede wszystkim oceny jednostkowego zużycia ciepła. W module diagnostycznym oceny żywotności urządzeń, często zwanym „life-time”, dawniej zbierano informacje, które pozwalały oceniać żywotność najbardziej obciążonych elementów, tylko w sposób przybliżony na podstawie rejestracji obciążenia, liczby rozruchów i zatrzymań. Teraz określa się szczegóły przebiegu stanów nieustalonych w pracy turbiny na podstawie pomiarów spadków i wzrostów temperatur oraz ciśnień powiązanych z obliczeniami, co pozwala ustalić dość precyzyjnie niebezpieczeństwa eksploatacyjne.

Przy zwiększonej liczbie pomiarów i stosownym obliczeniom bilansu mocy i energii, można także dokonać oceny sprawności poszczególnych urządzeń obiegu cieplnego.

W każdym pomiarze zmierzone wielkości mogą być teraz analizowane w systemie eksperckim, a przy występowaniu znaczących odchyleń od stanu nominalnego, podawana jest diagnoza i działania zapobiegające nieprawidłowościom.

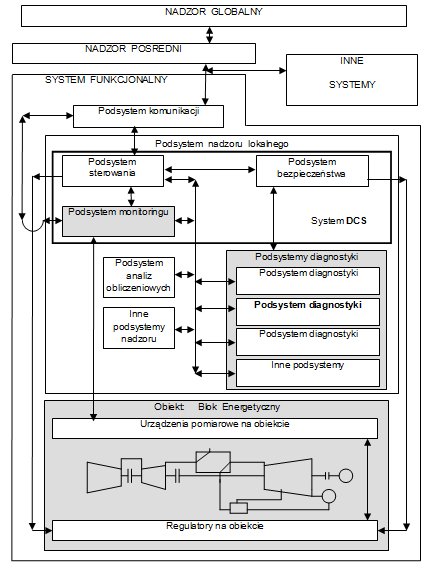

Podobne systemy diagnostyczne zaczęto realizować w wielu polskich elektrowniach. Najbardziej rozbudowane konfiguracje takich aplikacji dotyczą turbin wielkich mocy. Przykład kompleksowej diagnostyki wprowadzanej obecnie w turbinach 200 MW podano schematycznie na rys. 2, wg [3]. Jest ona włączona w instalowane standardowo rozproszone systemy nadzoru bloku energetycznego. W polskich elektrowniach stosowane są najczęściej rozwiązania pomiarowe firm: Westinghouse – WDPF i OVATION i ABB/Alstom – Procontrol. Jak widać na rys. 2, bieżące zmiany w turbozespole są rejestrowane przez urządzenia pomiarowe, z których sygnały wyprowadza się na zewnątrz do podsystemu monitoringu.

Przekazywane tam informacje są zbierane i archiwizowane komputerowo. Do tego podsystemu włączone są aktualne podsystemy, realizujące rożne cele diagnostyczne równolegle z pracującymi układami sterowania i zabezpieczeń. Przekazywanie danych między podsystemami zapewnia podsystem komunikacji. Modułowy charakter budowy pozwala nie tylko na wyprowadzanie informacji do urządzeń kontroli i zabezpieczeń, ale także do dowolnych komputerów realizujących bieżącą obsługę bloków. Pozyskane informacje mogą być przekazywane do centralnego dyspozytora elektrowni (nadzór pośredni), a także do dyspozytora sterującego krajową siecią energetyczną (nadzór globalny).

Rys. 2. Schemat rozproszonego systemu nadzoru nad blokiem energetycznym turbozespołu 200 MW

Diagnostyka cieplno przepływowa z prognozowaniem remontu urządzeń składowych

Jak powiedziano wcześniej, diagnostykę obiegu cieplnego turbin parowych sprowadza się do ogólnej oceny pracy turbozespołu. W większości przypadków działania te dotyczą określenia jednostkowego zużycia ciepła i monitorowania parametrów urządzeń obiegu dla przybliżonej kontroli ich bilansów cieplnych. Taki stan rzeczy wynika z ograniczeń zarówno pomiarowych, jak i obliczeniowych pracujących systemów. Ograniczenia pomiarowe spowodowane są w większości przypadków zbyt małą ilością czujników, często nieprawidłowo zamontowanych, przy nie zawsze poprawnie dobranych pod względem dokładności miernikach. Ograniczenia obliczeniowe wynikają zaś z przyjęcia w programach diagnostyki cieplnej uproszczonych modeli zjawisk fizycznych, które stosuje się dla opisu zjawisk fizycznych, działających na zasadzie on-line z systemem pomiarowym. Trudno jest na tej podstawie zbudować wiarygodny wzorzec stanu referencyjnego do porównań z aktualnym stanem turbozespołu. Przy braku dokładnego wzorca, systemy pomiarowe nie są w stanie odróżnić zmian spowodowanych degradacją eksploatacyjną od zmian warunków otoczenia, czy obciążenia.

Zwiększenie dokładności bilansów cieplnych jest dla każdej elektrowni bardzo ważne. Jak wskazuje doświadczenie eksploatacyjne dobrze pracujących operatorów nadzorujących pracę turbozespołów

w USA, można było tę dokładność polepszyć przez dodatkowe precyzyjne pomiary. Dało to możliwość określenia strat w poszczególnych aparatach dla racjonalnego prognozowania remontów, z czego wynikały zyski sięgające 2-3% mocy siłowni [4].

Przyczyny ww. strat w większości elektrowni są usuwane zwykle w czasie okresowych remontów zaplanowanych z góry przez producentów turbin. Jak wykazują badania takie postępowanie jest nieefektywne, turbiny bowiem mogły pracować przy obniżonej sprawności długie miesiące, a nawet lata. Te remonty były ze względów bezpieczeństwa wykonywane zwykle po krótkich okresach przebiegu. Często zatem dochodziło do sytuacji, gdy w trakcie remontu uszkodzeniom ulegały niezniszczone układy uszczelnień, za które dodatkowo płaciła elektrownia [5].

Wymienione powyżej sytuacje zwróciły w końcu uwagę na całym świecie na potrzebę powiązania diagnostyki cieplno-przepływowej z prognozowaniem akcji remontowych [6]. Koncepcję wdrożenia takiej diagnostyki zaproponowano również w Polsce [7]. Nowe podejście diagnostyczne zastosowano w praktyce na turbozespole 200 MW w Elektrowni Turów i opisano je w [8].

W tej diagnostyce jest możliwe:

- obliczeniowe i pomiarowe określenie stanu referencyjnego bloku,

- określenie stanu aktualnego na podstawie pomiaru,

- określenie różnic wyników pomiarów cieplno-przepływowych pomiędzy stanem referencyjnym, a stanem aktualnym; różnice te stanowią równocześnie o symptomach degradacji lub uszkodzenia obiektu,

- określenie strat niesprawnych aparatów na podstawie symptomów,

- prognozowanie ekonomicznie uzasadnionej akcji remontowej niesprawnych aparatów.

Jeżeli przy zadanej mocy bloku N, przyjmie się te same parametry pracy kotła (górne źródło ciepła) i wody chłodzącej skraplacz (dolne źródło), to porównanie obu tych stanów jest dość proste z bilansów cieplnych, dopuszczone w normach dotyczących pomiarów gwarancyjnych. Na tej podstawie można uzyskać dane do ogólnej diagnozy stanu cieplnego turbozespołu oraz przybliżone informacje dotyczące poszczególnych urządzeń składowych. Mankament niedokładności może być usunięty poprzez zwiększenie ilości pomiarów, jak to realizowali wcześniej opisani Amerykanie, ale jak się okazuje, można to osiągnąć stosownymi obliczeniami, przy znanej geometrii urządzeń. Zaprezentowana w Polsce koncepcja została zrealizowana dzięki zastosowaniu systemu programów obliczeń cieplnych DIAGAR [9], który posiada takie możliwości i może współpracować z dowolnym systemem automatycznej akwizycji danych pomiarowych.

System DIAGAR wykonuje trzy typy bilansów:

- wyłącznie na podstawie parametrów pomierzonych,

- na podstawie znanej geometrii urządzeń,

- z wykorzystaniem niektórych pomiarów i zastąpieniem brakujących poprzez obliczenia bilansowe wykorzystujące znajomość geometrii urządzeń.

Zastosowane modele obliczeniowe rozwiązań równań zachowania procesów fizycznych są równocześnie wykorzystane nie tylko do określenia bilansów cieplnych, ale i do określenia strat wynikających z eksploatacyjnej degradacji geometrii aparatów. W programie bowiem mierzone parametry termodynamiczne i strumienie masy w dowolnym miejscu obiegu mogą być porównywane z parametrami określonymi bezpośrednio z obliczeń na podstawie znajomości geometrii. Takie możliwości zapewniają stosowane procedury zbudowane w oparciu o wzajemne relacje przyczynowo-skutkowe.

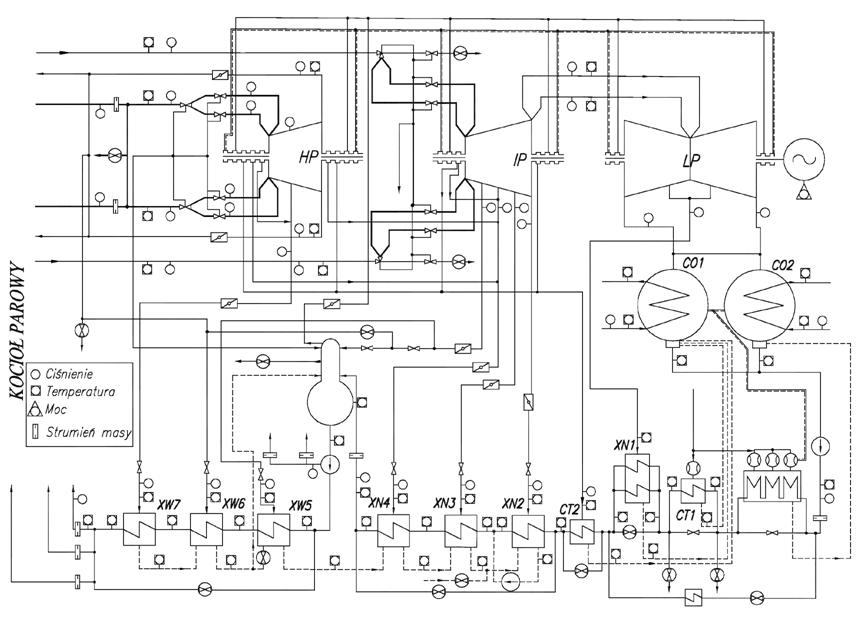

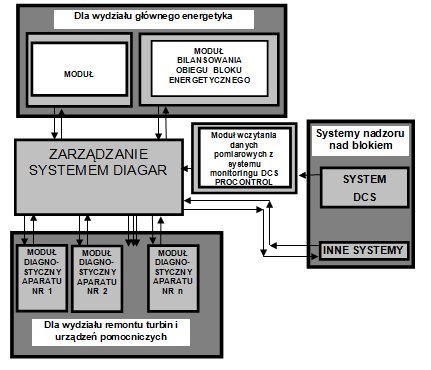

Ogólny schemat systemu DIAGAR prezentuje rys. 3. DIAGAR jest przystosowany do wymagań wydziałów: głównego energetyka i remontu turbin. System zbudowano wokół MODUŁU ZARZĄDZANIA, który pełni jednocześnie rolę banku danych systemu DIAGAR. Pozostałe główne moduły dotyczą:

- wczytania danych pomiarowych z systemu monitoringu DCS,

- bilansowania obiegu bloku energetycznego i obliczeń ekonomicznych,

- diagnostyki poszczególnych aparatów.

Rys. 3. Schemat modułowej budowy systemu DIAGAR w wersji dla Elektrowni TUROW

Ilość danych pomiarowych zależy od liczby diagnozowanych aparatów w systemie DCS. W przypadku 200 MW bloku nr 8 w elektrowni Turów wykorzystuje się prawie 200 wielkości mierzonych w systemie PROCONTROL, co pokazano schematycznie na rys. 4.

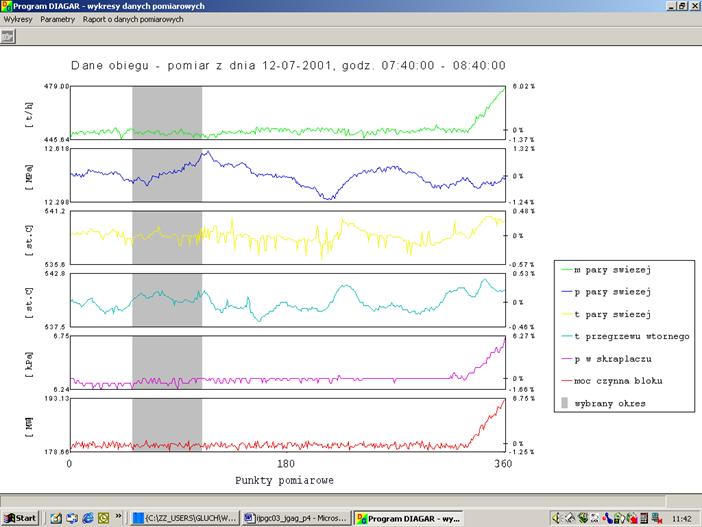

Wprowadzanie danych z systemu pomiarowego odbywa się w trybie off-line w stosunku do pracy loku, gdyż wykonywanie obliczeń obiegu cieplnego wymaga pewnego czasu. Jest to też ważne, bo informacja pomiarowa musi być poddawana wstępnej obróbce, polegającej na wyszukaniu okresów najbardziej stabilnej pracy bloku energetycznego dla określenia fluktuacji parametrów cieplnych i oceny wartości średnich i odchyleń standardowych (patrz rys. 5) [2].

Pomiary kontroluje się dodatkowo w module wstępnej filtracji, polegającej na odrzuceniu tych mierzonych wielkości, które różnią się znacznie od wartości średnich.

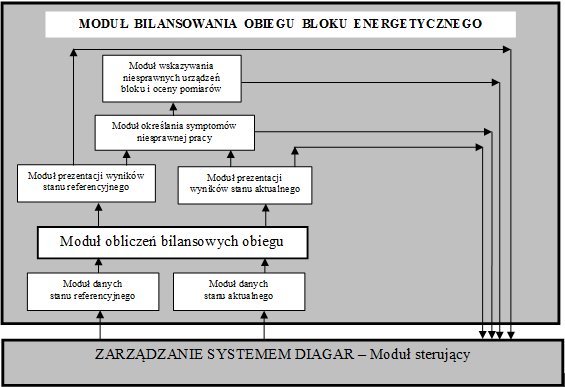

Moduł bilansowania cieplnego bloku energetycznego wykonuje bilanse dla stanu referencyjnego na podstawie pomiarów oraz przy znanej geometrii po remoncie. Otrzymane wyniki, muszą być ze sobą zbieżne, co przeprowadza się drogą kalibracji modeli. Zwraca uwagę, że dla realizacji obliczeń bilansów cieplnych bloku uwzględniających geometrię aparatów składowych trzeba przygotować wiele danych geometrycznych. Przykładowo każdy stopień turbiny opisany jest 55 wielkościami. Łącznie z wymiennikami i istotnymi urządzeniami pomocniczymi bilanse turbiny 200 MW bazują na kilku tysiącach danych wielkości geometrycznych.

W następnej kolejności wykonuje się obliczenia bilansów stanu aktualnego na podstawie pomiarów. Przy porównaniu ze stanem referencyjnym otrzymuje się różnice, które stanowią o stratach turbozespołu i tworzą podstawę poszukiwania niesprawności urządzeń.

Rys. 6. Schemat modułu bilansowania obiegu turbozespołu

Dla określenia degradacji każdego z istotnych aparatów turbozespołu przygotowano w systemie DIAGAR osobny moduł diagnostyczny. Dotyczy on obliczeń symulacyjnych, polegających na poszukiwaniu takiej geometrii urządzenia, która odpowiada aktualnemu bilansowi cieplnemu danego aparatu wynikającemu z pomiarów, i jest zgodna z bilansem obiegu turbozespołu jako całości. Wykorzystuje się tu wcześniej wykalibrowane modele wiążące geometrię z parametrami termodynamicznymi. Te obliczenia są podstawą prognozowania akcji remontowej, określa się bowiem w nich te wielkości geometryczne, które uległy degradacji. Ich liczba w stosunku do wszystkich danych geometrycznych jest na szczęście niewielka. Niektóre z nich, w obliczeniach, można określić w sposób dokładny, deterministyczny, co dotyczy np. liczby zatkanych rurek wymiennika, inne podlegają ocenie probabilistycznej, np. grubości osadów na powierzchniach łopatek.

W module obliczeń bilansowych obiegu przewidziano też obliczenia ekonomiczne. Obejmują one procedury obliczania niektórych składników kosztów eksploatacji i remontów bloku.

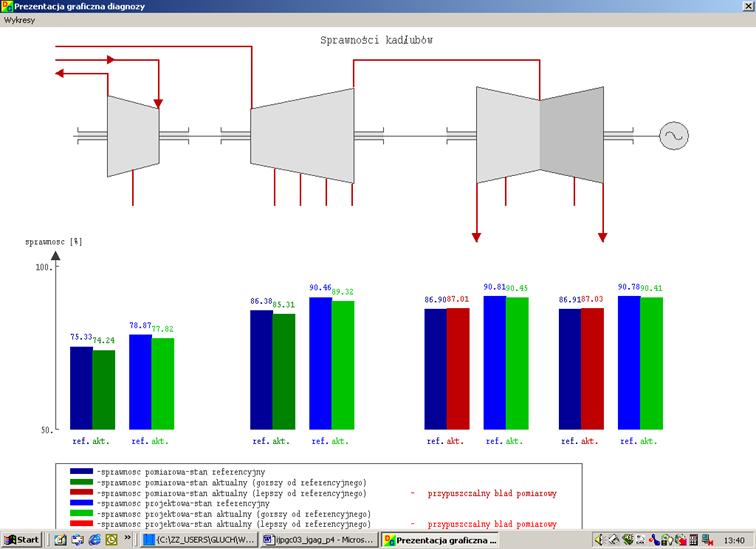

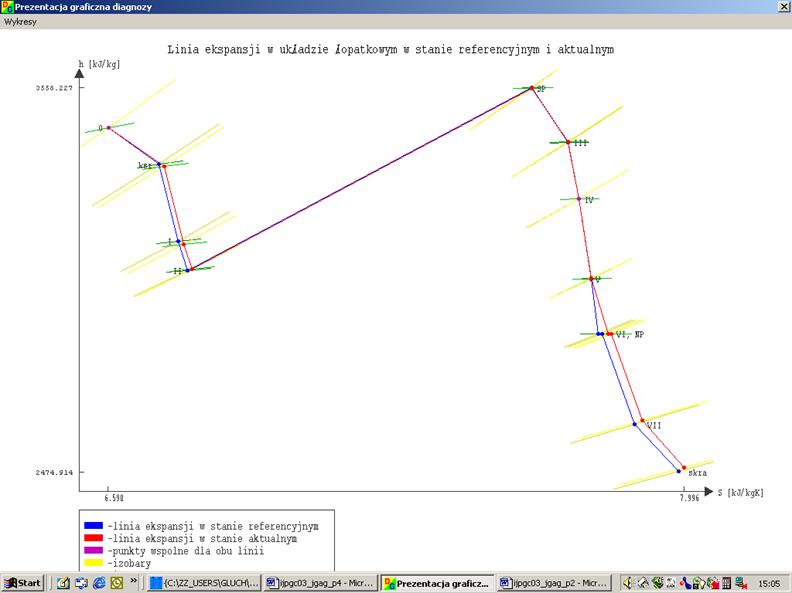

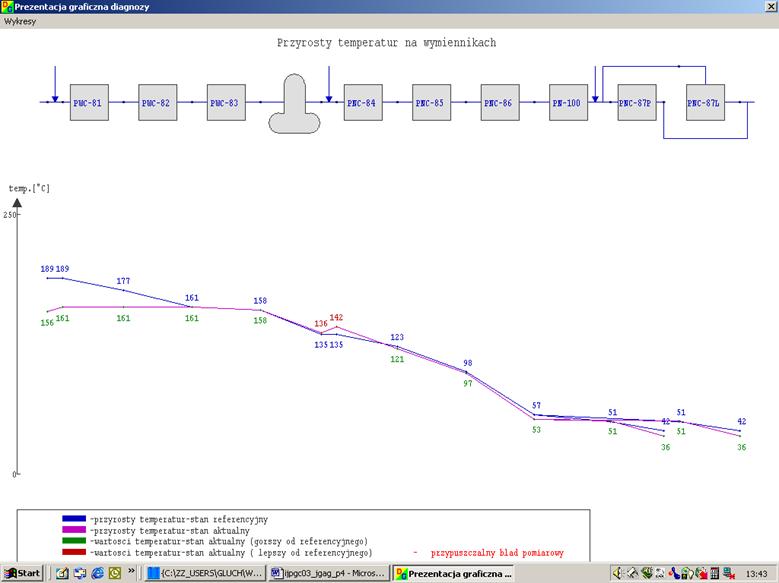

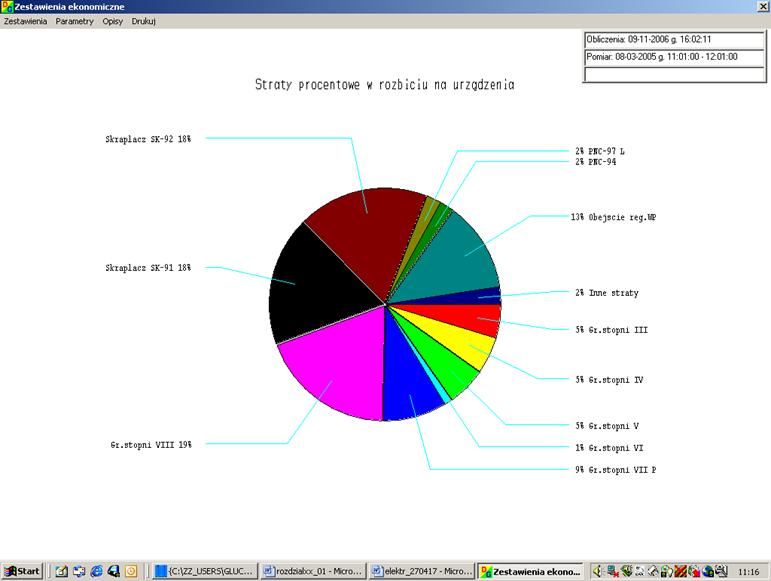

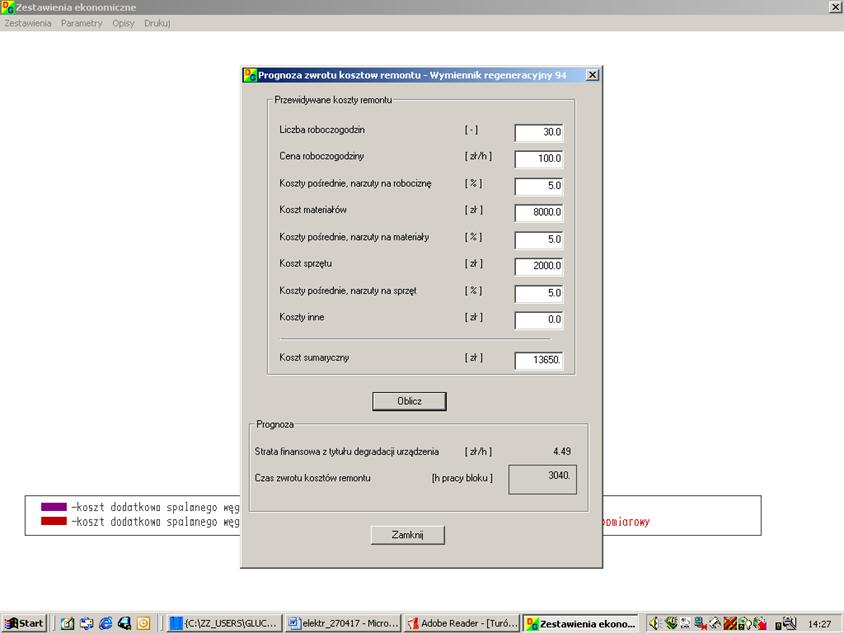

Typowe wyniki tak pomyślanej diagnostyki prezentowane są w programie graficznie w postaci „zrzutów” ekranów dialogowych, pokazano je na kolejnych rysunkach (rys. 7-11). Dotyczą one oceny pogorszenia sprawności turbiny (rys. 7) oraz zmian linii ekspansji (rys. 8-9) i podgrzewu temperatur w układzie regeneracji. Na podstawie obliczeń można też określić udział poszczególnych urządzeń w stratach turbozespołu (rys. 10) oraz prognozować uzasadniony ekonomicznie remont każdego z urządzeń (rys. 11). W systemie wszystkie wielkości dostępne są również dostępne w formie tabelarycznej.

Rys. 7. Diagnoza zmian sprawności korpusów turbiny w Elektrowni Turów

Rys. 8. Diagnoza przebiegu linii ekspansji w układzie łopatkowym turbiny w Elektrowni Turów

Rys. 9. Diagnoza przebiegu linii podgrzewu wody zasilającej w Elektrowni Turów

Rys. 10. Udział poszczególnych urządzeń składowych w sumarycznej stracie sprawności bloku

Rys. 11. Ekonomicznie uzasadniona prognoza remontu wymiennika ciepła

Podsumowanie

System DIAGAR zainstalowany w Elektrowni Turów dość dobrze wypełnia zadania wspomagania pracy i analiz w zespołach, które odpowiadają za eksploatację bloku. Przy zachowaniu dokładności pomiarów, które wynikają z norm i przy okresowym cechowaniu czujników, zgodność obliczonych i pomierzonych parametrów obiegu okazała się zadawalająca. Dzięki wykorzystaniu możliwości precyzyjnego przetwarzania danych pomiarowych pozyskanych z systemu DCS PROCONTROL odchyłki w ocenie jednostkowego zużycie ciepła i masowego natężenia przepływu praktycznie nie przekraczają 1-1.5%.

Równolegle prowadzone szczegółowe analizy diagnostyczne na podstawie znajomości geometrii urządzeń pozwalają przy porównaniu stanów eksploatacyjnych określać bilanse poszczególnych aparatów z dokładnością 50 do 100 kW, co jest pomocne nie tylko dla prognozowania remontów, ale też i w ocenie nowych propozycji modernizacyjnych. Dla przykładu aktualnie przygotowuje się w sprawdzenie korzyści z wprowadzenia regulacji wody chłodzącej.

Prace nad rozwojem systemu są kontynuowane, pełne wdrożenie wymaga jeszcze dopracowania niektórych elementów, a także dalszego szkolenia obsługi elektrowni. W przyszłości obok prowadzenia szczegółowej diagnostyki cieplnej obiegu i poszczególnych urządzeń, można będzie zrezygnować z dość kosztownych dla elektrowni okresowych pomiarów gwarancyjnych. Zainstalowanie systemu na rożnych blokach elektrowni z prognozowaniem remontów pozwoli na współzawodnictwo zespołów bezpośredniego nadzoru w najbardziej oszczędnej eksploatacji. Zyski z takiego postępowania powinny dać elektrowni dodatkową moc, sięgającą wielu megawatów.

Literatura

[1] G. Lindberg, P. Fessler, B. Jucker; On line turbine diagnostic condition monitoring VGB Kraftwerkstechnik 68, 6. 1988.

[2] J. Krzyżanowski, J. Głuch; Diagnostyka cieplno-przepływowa obiektów energetycznych. Wyd. IMP PAN, Gdańsk 2004.

[3] W. Cholewa, J. Kiciński, G. Kosman i inni, DT-200-1. System diagnostyczny dla turbozespołów energetycznych o mocy 200 MW, Wyd. IMP PAN, Gdańsk 1998.

[4] J. Cofer; Advanced in steam path technology. GE Power Generation, 1991, Mat. wewn.

[5] E. W. Georg, F.A. Sturm; The Environment for Plant Management, Monitoring and

Maintenance VGB Power Tech. 2003.

[6] J. Schweimler; Experience with long reactor runs without main revision, taking five

large turbo sets of a lignite power plant as an example. VGB Power Tech. 11/99.

[7] A. Gardzilewicz; Aktualne problemy projektowania i diagnostyki cieplnej turbin

parowych. Zeszyty Naukowe IMP PAN 502/1461/99, Gdańsk.

[8] A. Gardzilewicz, J. Głuch, M. Bogulicz, R. Walkowiak, M. Najwer, J. Kiebdój; Experience in Applicatino of Thermal Diagnostics in the Turów Power Station. Conf ASME, Atlanta, 2003.

[9] A. Gardzilewicz, J. Głuch, W. Uziebło, M. Bogulicz, T. Jankowski, System oprogramowania diagnostyki cieplnej turbin parowych DIAGAR, Oprac. Wewn. Diagnostyki Maszyn, Gdańsk 1993÷2005.

- Autor:

- prof. dr hab. inż. Andrzej Gardzilewicz, dr hab. inż. Jerzy Głuch, Zakład Aerodynamiki Turbin, Instytut Maszyn Przepływowych PAN w Gdańsku

- Źródło:

- Nowa Energia 4/2009

- Dodał:

- Wydawnictwo i Wortal "Nowa Energia" - Nowa Energia - D. Kubek i M. Marchwiak sc

Czytaj także

-

Odwierty głębinowe - czym są i kiedy musisz z nich skorzystać?

Zastanawiasz się, jak dotrzeć do ukrytych skarbów spoczywających głęboko pod powierzchnią ziemi? Odwierty głębinowe otwierają drzwi do świata,...

-

Kogeneracja wysokosprawna

24 lutego 2007 r. weszły w życie zmiany w Ustawie Prawo Energetyczne [2] , które dostosowały polskie prawodawstwo do wymogów Dyrektywy...

-

-

-

-